1.工程概况

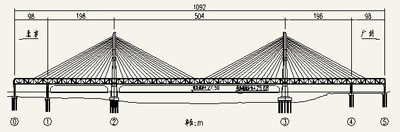

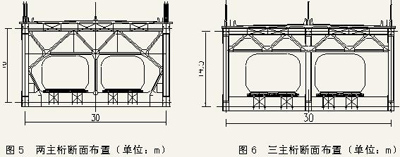

武汉天兴洲公铁两用长江大桥位于武汉长江二桥下游约9.5公里处,是武汉市城市总体规划中环线及北京至广州客运专线在武汉跨越长江的桥梁,其主桥为双塔三索面三主桁斜拉桥,主桥桥式布置为98+196+504+196+98m.

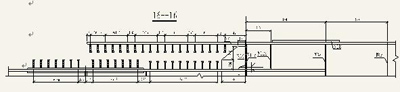

天兴洲长江大桥是一座公铁两用桥梁,铁路、公路分上下两层布置,桥梁上层为公路面,按六车道公路设计,下层布置四线铁路,两线Ι级铁路干线,两线铁路客运专线,铁路客运专线设计速度超过250km/h。主桥布置见图1。

图1 主桥布置

由于公路面布置六线公路车道,铁路面布置四线铁路,桥梁全宽30米,为了减少横梁的跨度和增加断面的刚度,主梁布置了三片主桁,相应设置了三个斜拉索索面。主桁采用不带竖杆的三角形桁式,桁高15.2m,节间长度14m。主桁最大板厚50mm。主桁杆件弦杆均采用带加劲肋的箱形截面,斜杆和竖杆采用箱形或工字型截面。主桁杆件采用整体节点构造形式,下弦杆高约1.45m,宽1.0m,斜杆和竖杆均采用插入形式。

主桥全长1092m,两侧边跨各168m范围公路面采用混凝土板结构,其余部分公路面采用钢的正交异性板结构,正交异性板和混凝土桥面板均与主桁结合参与共同受力。主梁纵向与主塔的约束采用液压阻尼装置和磁流变阻尼器。斜拉索采用φ7mm平行镀锌高强钢丝,最大索截面451φ7mm,最长索271m,梁上索距14m,塔上索距1.5~2.0m。主塔为倒Y形混凝土结构,塔高188.5m。

2.结构体系

2.1主梁结构

主桥跨度布置为98+196+504+196+98m。由于边跨相对较小,列车活载大,当中跨加载时,1号,4号辅助墩产生约50000kN的负反力。常规处理负反力的方法有两种:

(1)拉力支座。1号、4号墩处设置拉索体系联结主桁与墩身。

(2)压重。1号、4号墩处设置压重抵消负反力。

由于本桥是双层交通桁式结构,辅助墩处设置压重的空间有限,无法放置足够的重物以抵消支座处的负反力。若采用拉力支座形式又存在拉索防腐和应力幅过高等问题难以解决。

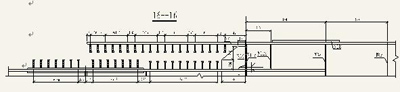

通过多方案的研究比较,结合公路桥面板结构型式的选择,综合解决辅助墩的负反力问题。主桥中跨及边跨部分梁段公路面采用与主桁结合共同受力的钢正交异形板结构,两侧边跨各168m范围采用板厚32cm的混凝土板结构,混凝土板与主桁结合。混凝土板与钢正交异形板的接头构造如图2。

图2 公路面钢与混凝土板结合构造

2.2塔梁纵向约束

按照铁路桥梁设计规范规定,桥上列车制动力或牵引力应按列车竖向静活载的10%计算,因此列车制动力和地震力荷载作用下结构的受力性能是本桥关心的重要问题。在桥梁纵向,合理设计梁、塔的连接形式,以减少由于列车制动力、地震荷载和温度力的作用是非常必要的。武汉天兴洲大桥主跨504m,塔梁之间采用简单的滑动、固结或拉索式的弹性连接都难以解决结构方面的问题,而应从温度、列车制动力、汽车制动力、列车摇摆力、风荷载和地震作用多方面来综合考虑塔梁之间的合理连接方式。

大跨度斜拉桥通常采用两种措施实现结构动力响应的控制,调整结构刚度和增加结构阻尼。调整结构刚度主要通过在梁塔之间纵向设置合适的拉索来实现,通过系统研究,就本桥而言已很难控制塔底弯矩和主梁纵向变形。增加结构阻尼主要通过在塔与梁之间设置阻尼器的方法来实现,其主要目的在于提高结构的阻尼能力来改变梁、塔之间纵向的传力关系,降低结构动力响应。目前较为成熟且适用于大跨度桥梁是液压阻尼器,常用的液压阻尼器其恢复力特性可用下式来表示:

F=cvα

式中,F —阻尼力; c —阻尼系数; v —阻尼器相对速度;α—速度指数

液压粘滞阻尼器在温度变形下的抗力接近于零,在动荷载(制动力、地震荷载等)作用下由于塔梁间相对变形速度较大,阻尼器阻尼力也较大,达到塔、梁连接处直接传递纵向力的目的。

对于大跨度桥梁结构,选取合适的液压阻尼器设计参数c和α至关重要,本桥设定速度指数α=0.3、0.4、0.5、0.7、1.0五个值,阻尼系数c=0、1000、3000、5000、7000、10000、15000、20000、25000共9个值,在各种列车速度下制动和动震响应进行分析,确定合理的阻尼器设计参数。C=0时结构相当于全漂浮体系,c≠0时为阻尼体系,随着c值的不断增大,结构越来越接近于塔梁纵向锁定体系。

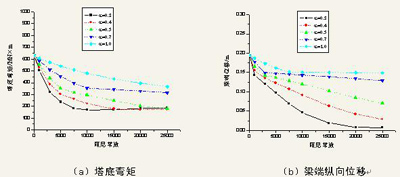

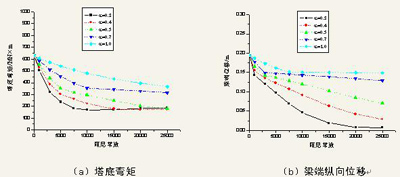

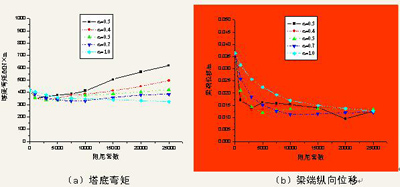

(1)列车制动力。列车以160km/h行车速度制动时,塔底弯矩随阻尼器参数变化见图3,梁端纵向位移随阻尼器参数变化见图4。由图3和图4可以看出,塔底弯矩和梁端位移均随阻尼系数的增大而快速减少。当阻尼系数c=10000,速度指数α=0.4时,塔底弯距为漂浮体系的47%,纵向锁定体系的113%,梁端位移为纵向漂浮体系的48%。

图3 列车以160km/h行车速度制动时阻尼器参数对塔底弯矩及梁端位移的影响

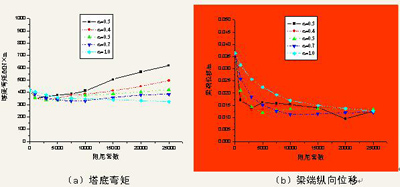

图4 地震激励下阻尼器参数对塔底弯矩及梁端位移的影响

(2)地震响应。100年超越概率2%地震激励下塔底弯矩随阻尼器参数变化见图5,由图5可见,当阻尼参数C小于10000时,塔底弯矩受速度指数的影响较小,塔底弯矩随阻尼系数的增加变化不大;当阻尼系数C大于10000时,塔底弯矩受速度指数的影响较大。梁端位移随阻尼参数的变化见图4,由图4可见,当阻尼系数C小于10000时,梁端纵向位移受速度指数的影响较大,梁端位移随阻尼系数的增加而快速减小;而当阻尼系数C大于10000时,梁端位移受速度指数的影响减小,且不同阻尼系数,不同速度指数体系的梁端位移趋于一定值。

当阻尼系数C=10000,速度指数α=0.4时,塔底弯矩为漂浮体系的90%,纵向锁定体系的56%;梁端位移为漂浮体系的40%。

(3)液压阻尼器参数。综合考虑结构体系受力及温度效应的影响,本桥选取阻尼系数C=10000,速度指数α=0.4,阻尼器最大行程1.5m,最大阻力11000kN的液压阻尼装置。

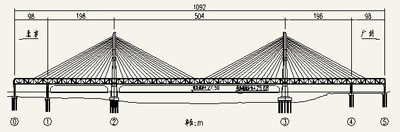

3.主桁断面

武汉天兴洲长江大桥上层通行六线汽车、下层通行四线铁路,根据铁路和公路的限界要求,当采用常规的两片主桁布置时,桁宽达30m,两主桁的断面布置见图5。采用两主桁布置存在如下问题:

(1)主桁杆件最大杆力72000kN,主桁杆件庞大,设计、制造和安装都很困难;

(2)两主桁间距30m,铁路横梁跨度大,相应的横梁梁高高,横梁受力不合理;

(3)铁路横梁弯距大,竖杆将承受较大的列车荷载引起的面外弯距大,竖杆受力复杂,应力幅值高;

(4)由于两主桁间距30m,桁架断面的整体性差,截面抗扭刚度弱。

为了解决两主桁布置存在的问题,需要在两主桁中间增加一片主桁,相应增加一个斜拉索索面,三主桁布置见图6。

采用三片主桁布置后,主桁杆件最大杆力降至56000kN,铁路横梁跨度减至15m,不但减小了铁路横梁规模,而且增强了主桁断面的整体性。三个主桁弦杆件采用相同的截面,对应三个索面的斜拉索的恒载索力也基本一致,活载作用下中桁与边桁大部分杆件的杆力相差不超过5%。

为了提高公路面钢正交异形板的焊接质量和加快架梁速度,主梁桁段在工厂整体制造,整体运至工地后采用700t架梁吊机架设。为实现桁段的顺利拼装,需采取如下措施:

(1)桁段在工厂匹配组装;

(2) 根据结构受力和变形的需要设置合适的临时杆件;

(3)架梁吊机设置三个独立的吊点,三个吊点能微调对位。

4.主塔墩基础选型

大直径钻孔桩是目前国内外深水桥梁所普遍采用的一种基础形式。其设计、施工工艺均已较成熟,单桩承载力高。钻孔桩的另一个突出特点是其适应性强,可用于各种复杂不良地质条件,且桩长适应范围广,施工质量较易控制。

上部结构作用到墩底的反力巨大,所以宜采用大直径嵌岩柱桩,桩尖置于强胶结砾岩中。设计中在满足受力要求的情况下,拟定φ2.5,φ3.0 ,φ3.3,φ3.4m不同桩径方案进行比较。2号墩基础方案如下。

方案一(桩径2.5m):基础采用 70φ2.5 m钻孔灌注桩,承台横桥向宽50.25m,承台顺桥向宽34.5m,承台厚6.0m,桩长60m,封底砼厚2.0m;

方案二(桩径3.0m):基础采用 48φ3.0 m钻孔灌注桩,承台横桥向宽47m,承台顺桥向宽35m,承台厚6.0m,桩长60m,封底砼厚2.0m;

方案三(桩径3.3m):基础采用 35φ3.3 m钻孔灌注桩,承台横桥向宽 45.1m,承台顺桥向宽31.9m,承台厚6.0m,桩长60m,封底砼厚2.5m;

方案四(桩径3.4m):基础采用 32φ3.4 m钻孔灌注桩,承台横桥向宽53.4m,承台顺桥向宽26.2m,承台厚6.0m,桩长60m,封底砼厚2.5m。

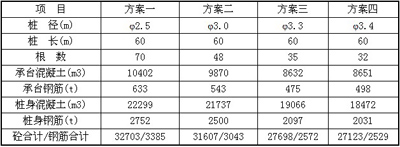

四个方案的结构工程数量见表1。根据表1中各方案的比较可以看出,2#墩基础从工程数量的角度来说,采用φ3.4m钻孔灌注桩是较为经济的。为解决直径3.4m钻孔桩的成孔问题,专门研制了扭矩30t.m的KTY4000型钻机。

表1 2号主塔墩各方案工程数量比较表

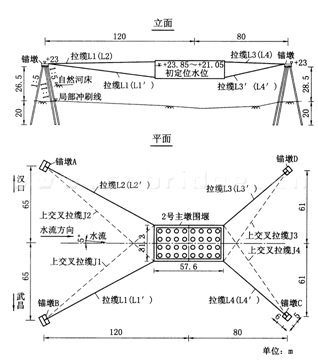

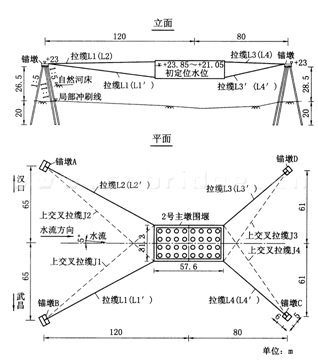

5.吊箱围堰锚墩定位技术

吊箱围堰的功能:①承台施工的防水结构;②可兼作钻孔桩施工平台。

吊箱围堰是一个双壁的自浮结构,要实现其功能必须解决围堰在水中自浮时的定位问题,常规的围堰定位是通过在水中抛设锚锭来实现的,当基础规模变大时,围堰的锚锭定位存在如下问题:①大体量围堰锚锭数量多,锚锭受力均匀性难把握;②水位涨落需调锚。

针对围堰的锚锭定位存在的问题,2号墩施工中采用了锚墩定位技术,见图7。围堰在工厂整体制造,浮运至墩位后,在墩位上、下游各设置2个锚墩,锚墩作为围堰定位的锚固点,通过预应力系统连接围堰和锚墩,实现围堰位置的固定和调整。

图7 吊箱围堰锚墩定位

武汉天兴洲长江大桥2号主塔墩围堰采用锚墩定位技术提高了围堰定位和护筒插打的精度,围堰平面位置偏差小于3cm,垂直偏差小于1/2 000,护筒插打平面位置偏差小于5cm,垂直度偏差小于1/400,同时实现了围堰顶钻孔平台在钻孔桩施工期间带载升降的技术。

6.结语

武汉天兴洲长江大桥主桥是目前世界上跨度最大,载重最重的公铁两用斜拉桥,设计和施工中必须对若干关键技术进行系统的研究,以便使结构更加合理,实施效果更好。目前,该桥已完成基础施工,全桥有望在2008年建成通车。