监控室里的大屏幕上,实时数据显示着盾构机“海宏号”的运转情况,在30米深的海底,这台直径12.26米的庞然大物缓缓停在“500环”的数字上——1000米。在经过11个月的掘进,穿越了10层楼高的溶洞、克服复杂地质环境、攻克“世界性难题”,大连地铁5号线跨海大盾构建造了一个“海底世界”。今日,记者走进跨海大盾构工程施工现场,仿佛置身于科幻电影之中:偌大的场地空旷而整洁,1公里的隧道内只需30多人施工,各种先进的设备设施科技含量十足。

半岛晨报、39度视频首席摄影记者 周蕾

科技:跨海盾构只需30多人施工

12月26日8时16分,“海宏号”盾构机激光导向系统显示掘进1000米,这是地铁5号线全线控制性工程跨海大盾构施工的重要节点。自1月18日始发以来,“海宏号”已深入到30米深的海底,在这里构建了一个令人震撼的“海底世界”。

走进施工现场,或许会令人产生错觉:11米宽、1000米长的场地内像是“地下宫殿”,却很少看到施工人员,除了盾构机主控室周围聚集着十几个人,其他地方只有零星几名施工人员正在浇注混凝土。

“我们跨海大盾构的自动化程度非常高,很多工作都不需要人工操作。”地铁5号线04标段跨海大盾构工程常务副总经理张玉宝告诉记者,跨海盾构的科技含量极高,整个施工场地只有70多名施工人员,分为两个班组,24小时不间断施工。“也就是说,只有30多人的班组就能操作盾构施工。”张玉宝说,“海宏号”是我国首台大盾构机,直径为12.26米,同时,也是我国自主研发的世界上现有功能最全的盾构机,核心部件的设计在全国乃至全世界均处于领先水平,并采用了多项国际领先技术。

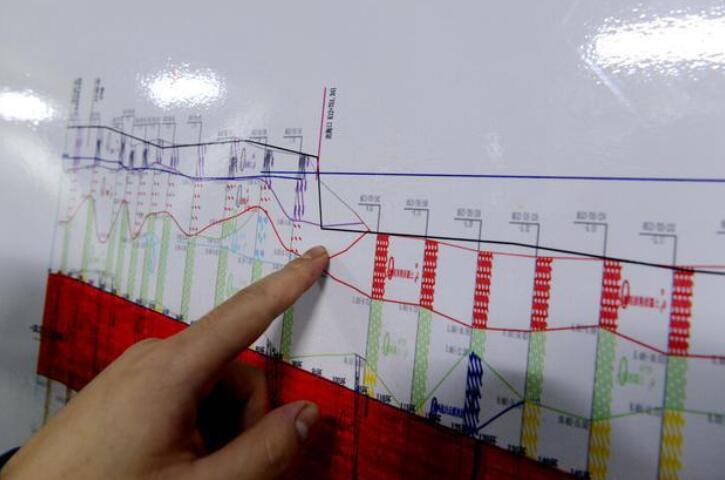

在现场,记者看到场地内有许多监控镜头,同时还专门铺设了供电、信号传送的电力管道。在地面的监控室里,大屏幕上分别显示了十余个画面,同时专门设有盾构机各种运行数据的系统,通过数据来显示刀盘监控、盾构状态、最新预警等信息,“很多情况我们都可以远程实现监控。”张玉宝介绍说,哪个刀具发生磨损,哪个部件报警,就算盾构机掘进方向偏离1毫米,系统中都会有显示,指令会立即传达给盾构机主控室的操作手,现场进行刀具更换或行进方向的调整。

半岛晨报、39度视频首席摄影记者 周蕾

环保:施工现场比街道还干净

记者注意到,在隧道的管壁上,每隔150米,就会出现一条彩色霓虹灯带,将高高的拱顶“染”成黄色、粉色和紫色,整条隧道不但亮如白昼,更显得时尚。据了解,这是为了缓解运输车驾驶员的视觉疲劳专门安装的。

虽然身处地下,但施工现场空气新鲜,而且场地内几乎没有浮尘和污垢,比街面还整洁干净。“这里也有很多高科技。”张玉宝介绍说,“海宏号”设计了泥水分离系统,将挖掘出来的碎石、渣土、污水从掘进作业面中抽离,通过隧道内的中继泵站,直接通过管道运送到地面,进行环保处理。

在现场记者看到,隧道两侧铺设几排管道,一侧是回水管、进水管、污水管,一侧是排浆泥浆管道和进浆泥浆管道,盾构机就是通过这些管道进行排渣。分离出来的泥浆和污水将收纳在地面上的环保处理系统进行脱水、净化等工序,环保达标后才会排放。这种设计使得施工现场地面干爽,同时没有尘土。

同时,在隧道中间铺设有箱涵,主要用于地铁的轨道和设备铺设,目前则成为通风通道,将新鲜空气输送到隧道内,保证施工现场空气质量。“连场地内的大型工程车辆都是国五标准。”张玉宝说,跨海大盾构工程在生态环保方面也非常重视。

安全:隧道管壁厚度达70公分

对于海底施工,很多市民比较关注隧道的安全性,对此,张玉宝表示,在施工中针对安全性也进行了很多特殊设计。

“跨海盾构隧道因为是在海底进行施工,对密封性要求比较高。”张玉宝介绍说,首先要确保施工安全,盾构机在设计建造之初就考虑到了这个问题,对密封性进行了加强,在密封舱增加了密封装置。同时,考虑到水压的问题,“海宏号”面临着在海底60米下作业的施工要求,因此设计了可承受70米深水压的承压力。

在隧道结构设计上,隧道管壁的预制管片设计有3层防水、止水条,确保管片的密封性。同时也注重了管片的安全性,“一般隧道管片的厚度为35公分,而我们采用的管片厚度为50公分。”张玉宝说,为确保隧道安全,在管片外还注入了20公分厚的水泥砂浆保护层,强度于修建房屋的强度一样,既可以隔水,也稳固了隧道。“管片加上保护层的厚度,整个隧道管壁的厚度将达到70公分。”张玉宝说。

此外,为了保障隧道的安全性,在盾构机掘进之前,对海底的溶洞和裂隙发育区进行了混凝土注浆处理,整个隧道外围6米到底下10米的范围全部进行了注浆加固处理,确保了地层硬度和密度,防止海水渗透。

进展:明年3月将掘进至海域最深处

火车站至梭鱼湾南站的跨海大盾构区间全长为2882米,其中海域段为2310米,陆域段为572米,施工面临着“世界性难题”,先后邀请了中国工程院院士陈湘生、丁荣军,中国勘察设计大师史玉新现场指导。

全线共计1538米岩溶发育区;长距离硬岩掘进,地形极为复杂,软硬不均;隧道大埋深、高水压,最大水头压力达到6帕;海域周边环境复杂,涉及航道、码头等设施……面对上述难度,跨海大盾构采取了稳固的、慢速的掘进方案。

“我们需要穿越的最大溶洞高度达到了29米,长度达到40米,宽度的边界无法探测到。通过预处理对溶洞进行了混凝土浇注填充加固,之后才进行盾构掘进。”张玉宝说,目前“海宏号”已经顺利通过了两个溶洞群,其中最大的溶洞已于今年5月顺利通过。同时,在长距离硬岩地层掘进中最高月掘进150米,创国内同地层盾构掘进最高纪录。

施工难度通过刀具更换就能看出来,记者在现场看到,“海宏号”更换下来的刀具磨损非常严重,原本圆形的边缘已磨成直线。我们一个月里,基本上一半时间在掘进,一半在换刀具。“张玉宝说,目前每天的掘进距离大约为3米。

而在2020年3月,跨海盾构施工将进入关键点。“我们即将进入海域的最深处,距离海平面约60米,水压非常大,同时也是地层交界面。”张玉宝说,此处有一个溶洞群,不但位于最深的海域,同时距离最长,施工难度也是最大的。张玉宝表示,在接下来的施工中,随着岩溶地层掘进完成后,地层逐渐初步好转后,将提升掘进速度。2020年计划在年底有望穿越海域,到达陆域部分。

截至目前,大连地铁5号线15个盾构区间已有8个正在施工,累计完成掘进14090米,完成总量的45%。 汤建军 任诗杰 半岛晨报、39度视频首席记者王博文