奉化桥由三跨连拱组成,主跨138 m,两副跨各为56 m,上部结构由9组钢箱拱梁构成,每组拱梁之间又由3条拱肋组成,依靠弧形顶杆和精轧螺纹钢连接一体,拱梁之间由风撑加强连接。

现场拱肋的安装采取支架安装的方法,拱肋 上即安装定位精度直接影响拱轴线线型并关系到其他联系构件的安装,因此拱肋预拼装则显得尤为重要。

1 预拼装方案的确定

奉化桥钢箱拱梁整体结构如图1所示,拱肋预拼装基本上有两个方案可供选择,以下为两个方案的对比。

1.1 三拱预拼装

三拱预拼装为厂内进行3条拱肋组对拼装,弧形顶杆与拱肋的对接也参与到其中,拼装到位后,三拱节段和弧形顶杆临时连接成整体单元运输至现场整体吊装。优点在于:拱肋与弧形顶杆的节点位置在胎架上便于控制;钢箱拱梁的连续匹配制造便于现场安装;减小了现场一部分工作量。但这种方案要求厂内的预拼装支架要按主体结构来考虑,工装胎架投入量巨大,整体单元运输困难,并且在运至现场之前的结构变形将加大现场安装调整量。

1.2 单拱预拼装

即单条拱肋自身进行预拼装,对于支架的设计难度小,工装胎架投入量相应减小,预拼装难度降低。这种方案要解决的问题就是拱肋与弧形顶杆的节点位置控制要通过三维设计来控制;现场散件拼装量大,但通过合理安排厂内与现场的施工计划,可以解决现场施工周期问题。通过方案可行性研究,最终确定采取单拱预拼装方案进行施工。

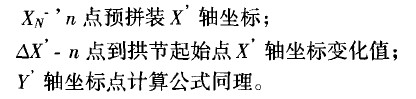

2 坐标系转换

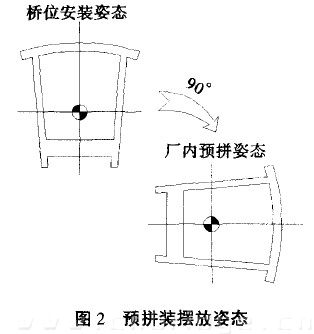

根据设计图纸所提供数据分析,每条拱肋拱轴线坐标点变化规律为随着纵桥向X轴坐标的变化,沿铅锤向上的Z轴及横桥向的Y轴同时变化,即三轴空间同时变化。这样每条拱肋在空间上既有跨度,又有拱度及宽度,在确定预拼姿态时,综合考虑场地面积、预拼平台高度以及预拼装过程中各工序的施工便利,将拱肋采取侧方姿态,进行阶段组对拼装,见图2。

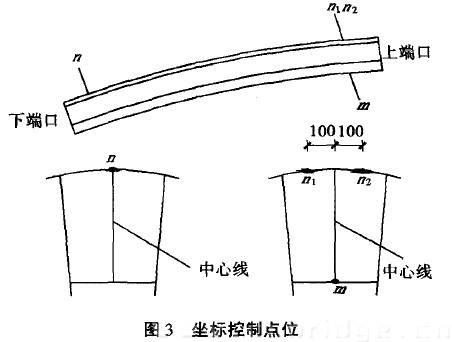

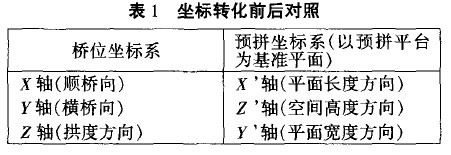

按照侧放姿态将设计院提供的拱轴线坐标数据转化成预拼装姿态的局部坐标系坐标数值,利用计算机创建一个三维立体模型,通过模型完成坐标转换。确定每节拱肋上、下两端口的坐标控制点作为现场安装测量和厂内预拼装测量使用的统一点位,并且在拱肋节段端口准确打上样冲标记点,待测量时使用。单段拱肋控制点共为 4点,下端口为1个控制点凡,位于距端口250l’nlTl 截面处弧顶板中心;上端口为3个控制点,n1 、n2 点分别位于距顶板中心左右各100 mln处,m点位于底板中心,具体位置如图3所示。表1说明坐标体系转换前后的对照情况。

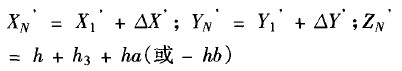

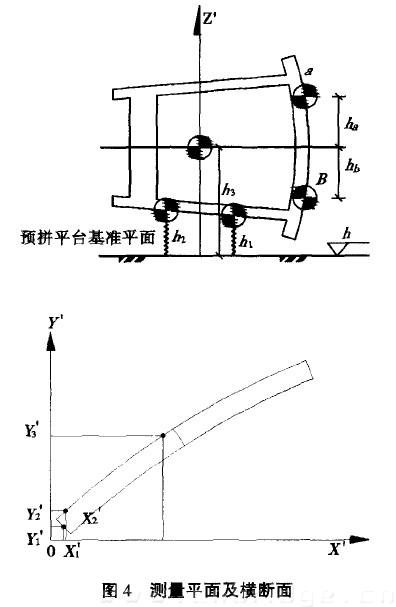

z’轴高程值h为预拼平台基准平面高程;h

1 及h

2为胎架调整丝杠高度;h

3为拱轴线与拱截面交点到胎架顶面高度,由于拱肋不同截面的h

3数值不同,须通过三维模型量测出来;h

a和h

b为a 控制点和b控制点相对于中心点的高差绝对值。通过以上计算方法将所有拱肋节段及端口的测量点计算出来,同时拱肋按每200 mm设置一个拱肋轴线线型控制点,拱肋实体与其对照,以保证线型顺畅;节段端口的测量点(n点、n1 点、n2 点)为预拼装和桥位安装的主控点。

3 预拼装场地布置

根据厂内制造厂地使用情况,规划出两块场地用于预拼装,其中一块场地用于主跨9条拱肋拼装,另一块场地用于副跨18条拱肋拼装。考虑到场地面积的局限,副跨拱肋全跨预拼装,而主跨跨径较大,为半跨预拼装。以2 m为一站进行放线,并划出站线。将拱轴线、理论对口位置线、上吊点位置线、测量控制点在基准平面上的投影位置采用全站仪放出并全部转换到预拼场地,做出明显标记(此线称为地样线)。

4 预拼装胎架的设计及搭设

预拼装胎架采用20

#工字钢及16

#槽钢进行制造,采用丝杠作为竖向及横向调节机构,为节约成本胎架可重复利用。奉化桥全桥拱肋对称布置,按照线型共需胎架13套,每套胎架可使用2次。

根据胎架的线型在场地上预埋钢板,胎架安装后与预埋钢板焊接,根据每条拱肋在 Z’轴上的坐标变化,分别调整丝杠的高度h

1和h

2值,以符合每条拱肋不同的线型。

5 调整及测量工作

吊装拱肋人胎后,调整拱肋实体标记线与地样线进行对正,同时采用全站仪测量控制点坐标,与理论坐标(即转换后坐标值)进行比对,单段拱肋拱度允许偏差10~一5 mm,旁弯允许偏差 5~一5 film(在单件制作时已进行控制),端口控制点桥位z轴方向允许偏差10~一5 mm,桥位Y 轴方向允许偏差5~一5 mm。通过实测值与理论值对比得出偏差方向,按照偏差方向进一步调整拱肋线型。调整手段主要采用火工校正,辅以机械控制的方法。调整到位后与胎架进行固定。按照理论端口线切割拱肋上端口配切余量。整条拱肋全部调整到位后,再按照吊点位置安装定位吊点并进行焊接,这样方可保证上吊点的坐标及角度值。同时将每节拱肋测量点数值偏差再转化到桥位坐标,以指导现场安装调整工作,减小现场调整工作量。

6 预拼装效果检查

通过拱肋预拼装,拱肋各控制点坐标偏差数值均在允许范围内,整体线形得到了较好地控制,见表2。通过副跨及主跨共4节拱段实际测量数据与理论坐标数据的对比说明此预拼装方案是可行及合理的。

通过预拼装后的拱节段现场安装定位满足桥梁安装允许偏差的要求,符合设计所给出的拱轴线线型,同时采取单拱预拼装为企业节省了大量成本及工时投入,为现场安装顺畅奠定了基础。