1.工程概况

1.1 地理位置

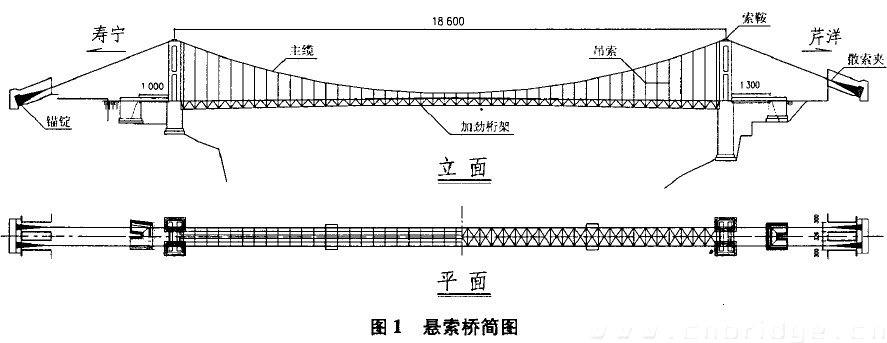

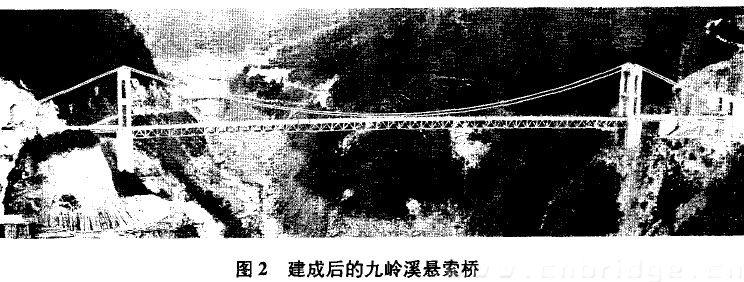

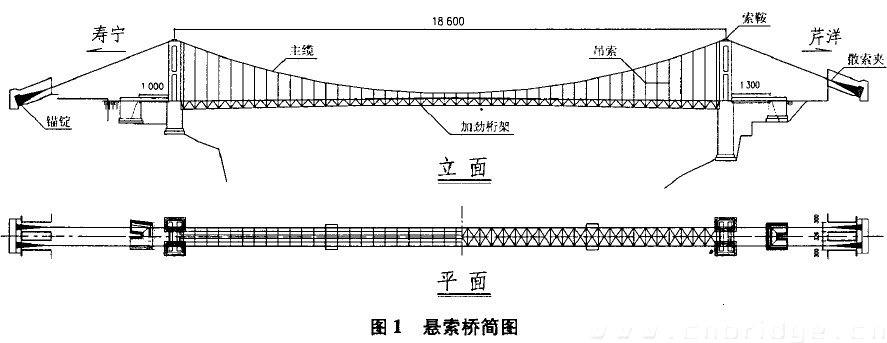

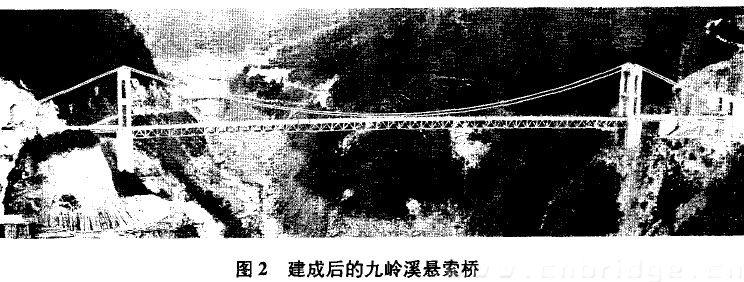

寿宁县芹洋乡九岭溪悬索桥由主桥、引桥及引道组成。桥址位于寿宁县芹洋乡九岭溪下游,距芹洋乡政府所在地东北约1km的九岭溪峡谷间。东南(寿宁端)起于丰谷村;西北端(芹洋端)止于琴洋村。主桥两端设引道与寿(宁)政(和)公路连接。东南点起于K64+158.97桩号;西北点止于K 64+761.71桩号。引道、桥梁全长602.74 m。其中桥长213 m(12m+186m+l5m)。东南索塔基底标高为黄海高程376.23 m;西北索塔基底标高为黄海高程367.20 m。悬索桥平、立面简图及大桥落成后的照片见图1、图2。

1.2 设计概况

1.2.1 桥梁结构形式

该桥为单孔双塔钢筋混凝土加劲桁架式悬索桥。中跨跨径186.00 m,桥面总宽6.60 m,净宽6.06 m;加劲桁架梁高3.00 m,桥面板厚120mm;桥面两端标高为黄海高程387.83 m,中部为388.76 m,起拱0.93 m;桥面中部距溪底高65.00 m。

1.2.2 设计荷载

该悬索桥设计荷载为汽车-20,挂车-100,行人-3.5 kN/m²。桥Ⅵ级抗震设防,百年一遇抗洪设计。

1.2.3 场地情况

该桥两塔基分别座落在两岸悬崖微风化凝灰熔岩上,上部塔高20.10 m。东南塔下部高度11.60 m;西北塔下部高度20.63 m。塔顶标高为黄海高程407.93 m;主缆中线在索鞍处转弯顶点为黄海高程408.86 m;塔顶距溪底高84.00 m。

1.2.4 主要结构单元情况

(1)主缆

桥两道承重主缆两端通过塔顶的主索鞍转向锚固在隧洞锚锭梁,形成整体的承重结构。每道承重主缆由24根φ42mm(6 X 19+1ws)镀锌高强钢丝绳组成。每根钢丝绳长317.38m,含锚板前螺杆有效长度为320.06m(即两锚锭梁前板间沿螺杆、主缆量测的曲线长度),两端采用圆锥筒灌注铅铜合金固结。两道主缆共48根钢丝绳,重105 504kg。主缆中部垂度为18.60m,距桥面1.50m。主缆两端与水平夹角为2I°48` 05`` 。东南端锚锭梁前板面中点与东南塔中线水平距离为58.95m;西北端锚锭梁前板面中点与西北塔中线水平距离为60.82m。

(2)吊索

由φ42mm(7×19+lWS)镀锌高强钢丝绳制作。两端采用圆锥筒灌注铅铜合金固结。吊索间距4.00 m,共92根,重4618.5 kg,最长19.26 m,最短0.84 m。

(3)锚洞

锚洞为Ⅱ 字型洞体,洞截面宽2.80 m,高5.23 m,深度向下倾斜21°48`05``,水平横洞截面宽4.52 m,高6.51m。锚锭梁长14.00 m,宽1.80m,高3.60 m,截面倾斜21°48`05``,浇筑于水平横洞内,紧贴横洞前岩体,以岩体作为反力墙。

(4)加劲桁架单元

加劲桁架单元也称吊装单元,由2榀纵向桁架、2榀横向桁架、1榀抗风桁架,2半榀抗风桁架,4根纵梁,1块桥面板组成空间单元。拼装后最大的单元段整体外形尺寸8.00 m x 3.12 m x6.60 m,钢筋混凝土方量为16.74 m ,重43.14 t。

[page]

2.施工方法改进与质量控制

2.1 主索鞍的安装与质量控制

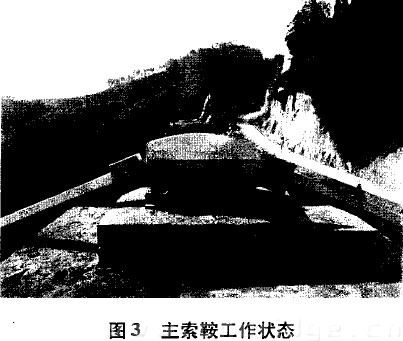

主索鞍是悬索桥用于支承主缆的重要构件。由下鞍座、助动件和上鞍体组成。助动件有滚动与滑动之分,滚动件为滚轮构造,滑动件为滑板构造。本桥采用滑动方案,即上鞍体与下鞍座间设置一块钢滑块,滑与塔顶盖梁面支座垫石上。根据支座垫石尺寸及位置在盖梁上预埋锚固钢筋,施工时先在其上安装粗钢筋骨架、鞍座锚固螺栓,并与预埋钢筋焊牢,然后吊装索鞍下底座并调整位置。最后进行立模和浇筑垫石钢筋混凝土。由于支座垫石面尺寸比索鞍下底座底面大200 mm,施工时利用该间隙灌入钢筋混凝土。立模时模板应比支座垫石高100 mm,这样可使垫石面与支座底面间充满钢筋混凝土。待垫石钢筋混凝土强度达70%后再安装滑板和上鞍体。考虑到由于主缆受力伸长将带动上鞍体向跨中位移,因此应将上鞍体连同滑板向锚洞方向预偏一定的尺寸,经计算应预偏260 mm,并采用10 mm厚钢板将上鞍体和下鞍座暂时焊牢。待架设主缆后开始吊装加劲桁架前割除,以确保上鞍体随加载的增加逐渐向索鞍中心移动。经实际测,施工完毕后,上鞍体基本回位,最大超偏35 mm,满足设计要求。主索鞍工作状态见图3。

2.2 缆索吊等构件的安装与调试

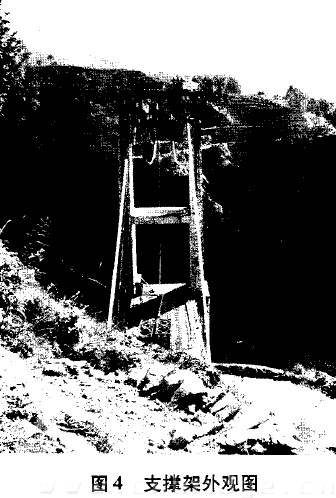

悬索桥桥面总共有23件重达43t的钢筋混凝土加劲桁架吊装单元。在编制吊装方案时曾考虑采用荡移法、利用主缆面铺设轨道架设起吊小车的吊装法和缆索吊装法。综合考虑各种因素后决定采用西安筑路机械厂制造的“组合式缆索架桥设备”,组合成一套双道缆索起吊设备进行抬吊。每道缆索使用4条φ47.5 mm钢丝绳当承重索,可承重30 t。两道缆索抬吊按80%的承载力计算,合计可承重48 t,满足吊装要求。两道缆索吊支撑架采用万能杆件并搭设在悬索桥双塔顶上,能有效利用索塔高度。固然采用该法吊装,因起重小车要拉近支撑架,小车牵引绳拉力较大,具有一定的危险性,但利用悬索桥钢筋混凝土高塔是最好的选择,因此,施工时考虑这一不利因素,采取加大卷扬机牵引能力和牵引绳直径,并控制起重小车与支撑架距离等办法进行处理。在索塔顶上搭设的支撑架长12.00 m,高3.50 m,宽3.00m。支承架顶面安设横移轨道,承重索鞍可在轨道上横移。也就是说两道承重索间距可以调整。万能杆件支撑架、天轮及天轮架采用 20×5mm杉木桅杆将散件吊到索塔顶进行组装(支撑架外观见图4)。承重索锚固点由两根长12.00 m的I 63工字钢拼装焊接而成,平行架在锚锭梁上,利用锚洞岩体做承力墙。本次缆索吊装设备之承重索、起重小车牵引绳、起重索死头均锚固在工字钢制作的锭梁上;支撑架缆风、转向滑轮和卷扬机锚点均采用φ30mm圆钢筋锚杆。锚杆采用风钻打眼,高标号水泥浆灌注锚固。为了安装起重小车、拖运和临时搁置加劲桁架吊装单元,在双塔向跨中一侧用贝雷片各搭设一个宽7.00 m、高3.00m、悬挑6.00 m的吊装平台。由于φ47.5 mm的承重索较重,难以在高空直接拽拉架设,施工时先架设较小(φ21.50 mm)的牵引绳,然后利用牵引绳拽拉承重索架设安装。承重索的垂度先控制在18.00 m左右,利用两台卷扬机跑绳配卡环将其拉下至吊装平台上,而后在其上组装起重小车和穿绕起重滑车组。起重小车安装完毕,在卷扬机跑绳的配合下慢慢放出承重索,并调整工作垂度。此时,起重小车随承重索升上进人工作状态。承重索空载最大下垂度控制在7.44 m(工作垂度为14.48m)。为了吊装安全,在主缆和吊索全部架设安装完毕后对缆索吊设备应进行超载试吊。试吊加载吊篮用贝雷片组拼而成。试吊时分2次加载,第一次加载3Ot(含5t吊篮重量);第二次加载22t,总重量为52 t。试吊后再对各部件进行二次检查与调试。

[page]

2.3 主缆架设施工与质量控制

本悬索桥设置左右两道承重主缆。每道主缆由24条φ45mm(6×19+1 WS)镀锌高强钢丝绳组成,排列成扁状六边形。每条钢丝绳两端打散置人锥形铸钢套筒内并灌铸铅铜合金固结。每条钢丝绳下料长度由上海同济大学桥梁工程系计算,确定其在应力状态下长度为317.87 m。架设时空缆垂度为15.76 m(工作垂度18.60 m,即10%垂度)。为了使主缆在架设过程中不致损坏,先在主索鞍边安装了了临时索鞍,临时索鞍槽内设有滚轮。架设主缆时将整卷主缆放置在地面水平转盘上,然后由已安装好的缆索吊之小车牵引绳拽住主缆的一头通过临时索鞍向对岸牵拉,牵拉过程采用卷扬机钢丝绳分段搭索保险,以防主缆急速落人山谷底而发生事故。每段搭索长度约30.00 m,于塔顶处转换。当每条主缆牵拉完毕并安装于锚固螺栓上后,利用安装在塔顶上的缆索吊支承架挂置5 t手拉葫芦将临时索鞍内的已初调垂度的主缆吊入主索鞍槽内,底排4根主缆人槽后,在水平仪和全站仪配合下进行精调垂度。底排主缆垂度精调完毕后于主索鞍两端用钢夹板一起夹牢,而后进行第二层主缆架设,第二层主缆在跨中与底层主缆呈若即若离接触。第二层主缆安装完毕后,将夹于底层钢夹板之上板移至第二层主缆面,两层同时夹紧,以此类推架设所有主缆。距锚锭前板13.20 m的位置设有一散索夹,在架设主缆前用贝雷片临时支撑,支撑高度由计算确定。由于安放主缆的需要,散索夹上部螺栓暂时不能栓人。为防止因散索张力造成散索夹下部螺栓损坏,可在散索夹两端各安放一个用钢板加工的临时开口索鞍,以抵抗散索产生的张力,该临时钢板索鞍在散索夹正常工作后割除。主缆架设完毕即进行整缆,整缆从跨中向两端进行,整缆人员乘坐贝雷片拼装的悬挂平台工作,悬挂平台由缆索吊承挂移动,整缆在临时索夹配合下进行。每间隔1 m布置1个临时索夹,共使用8个临时索夹交替进行工作。整好的主缆用l0号铁丝扎牢,每米扎一道。整缆结束后在全站仪配合下进行索夹安装,每个索夹配有l0根螺栓,每个螺帽约施加500 N·m扭矩,每根螺栓约产生100 kN拉紧力,则每个索夹对主缆将产生约1 000 kN的夹紧力。为防止主索鞍在主缆下产生不正常滑移,应在主索鞍两端且紧靠主索鞍的主缆上各增设一个索夹;为防止散索夹在散索张力作用下向跨中方向滑移,应在跨中方向紧靠散索夹的主缆上增设一个索夹。全部索夹安装完毕后方可安装吊索。由于各种原因个别索夹位置会有点偏差,但考虑吊装后主缆承重下垂时索夹还会变位,因此索夹调整应放在吊装后进行。整捆主缆经过调整后,其误差被集中梳理到散索处,因此散索夹至锚固螺栓间的放射状散索便松紧不一,受力不均。为使24条散索受力均匀,我们采用50 t测力千斤顶对每条散索受力进行认真检测及反复调整,使每条散索松紧一致,受力均匀。根据计算与实测,空缆状态下每条散索拉力控18.50 kN。

2.4 加劲桁架预制与拼装

本悬索桥桥面结构有23个吊装单元。钢筋混凝土加劲纵、横桁架和钢筋混凝土抗风桁在场外预制,纵梁和桥面板待纵、横桁及抗风桁拼装形成框架后才立模浇筑钢筋混凝土。纵、横桁架平卧预制,纵桁每两榀对称叠浇,横桁、抗风桁每四榀叠浇。地模采用木档土胎模,侧模采用木模,上下榀间用油毛毡或木板隔离。纵桁上预设的吊杆孔采用钢管做模成孔,预制时下榀纵桁朝下的侧面与横桁对接钢筋采用挖地坑预埋;横桁上预留纵梁槽采用废水泥袋配合黄土填塞做模。预制构件钢筋混凝土强度达100% ,以及引道路基成型后,紧接着开始在该路基上拼装吊装单元。预制好的构件用8 t汽车吊起模,从预制场到引道之间用8 t平板汽车运输。拼装时采用8 t汽车吊承吊,5 t手拉葫芦配合;先吊立一榀纵桁并用枕木垫好、校正、双面撑牢,再依次吊拼两榀横桁并垫好、校正、双面撑牢,然后吊拼第二榀纵桁并垫好、校正、撑牢,最后吊拼抗风桁并用枕木搁好。吊拼第二榀纵桁时由于纵横桁交接点钢筋较多,须用5 t手拉葫芦配合就位(加劲桁架拼装见图5)。纵、横桁架及抗风桁架拼装对位后,即对纵、横桁接点钢筋进行调校与焊接,再对拼装好的框架尺寸进行一次核对,然后进行纵梁、桥面板立模扎钢筋 浇筑钢筋混凝土。纵、横桁交接点钢钎维钢筋混凝土随后进行浇筑。由于拼装好的吊装单元为一长8.00 m、宽6.60 m、高3.12 m、重43 t的空间结构,其空间尺寸必须十分准确,否则23件吊装单元将无法在跨中对接。拼装时每个吊装单元的纵桁下弦底面在同一平面内至关重要,各对角线须量测准确无误。根据引道长短及吊装顺序,在东南端引道上布置12个吊装单元;西北端引道上布置11个吊装单元。

[page]

2.5 加劲桁架单元段的拖运与吊装

加劲桁架吊装单元体形大,杆件细,拖运时容易造成损伤,所以采用三脚支垫滚拖法进行拖运。第一脚点选在前进方向横桁两中节点间下面;其余两脚点分别设在后方纵、横桁交接点下面。前后支脚间用圆杉木、千斤绳和3t手拉葫芦配合加固,以防拖运时受力不均而使横桁损伤,三脚形成等腰三角形状态。这样,在拖运过程中即便道路有点不平,也不致使吊装单元杆件扭曲损伤。三脚支垫由硬木加工的1 200 mm X 800 mm X 180mm的类船底滚动拖排支承。拖排下放置 102mm X 10 mm X 1 200 mm无缝钢管滚筒。滚筒下铺有滚道。滚道用4 000 mm x220 mm X 180 mm松枕木铺设。共铺设3条。每条滚道横向并排铺设3根枕木。3根枕木纵向交错布置,以防滚筒落入枕木接缝。安放拖排时,先根据千斤顶的高度在加劲桁单元的横桁中部下弦两节点下挖地坑,然后采用两台50 t液压千斤将前脚顶起安装拖排、滚筒和滚道。前脚拖排安装后,采用同样方法将后脚顶起安装后脚两拖排。此顺序不可倒置,否则加劲桁单元可能会因千斤顶顶升速度不均而使桁架受扭损坏。拖运采用3 t卷扬机配“走二”滑轮组施拉。动滑轮通过千斤绳与前脚横桁两中节点连结。拖运吊装单元须经过引桥和从塔架两腿问穿过,到达预先搭好的悬挑平台上。为使吊装单元安全通过引桥,我们用圆杉木将引桥进行了支撑加固。吊装单元每边与塔架腿只有50 mm间隙,每次穿过时都经过几进几退才完成。由于悬挑平台经过认真设计计算,临时搁置吊装单元还是安全的。拖运加劲桁架单元段见图6。

加劲桁架单元段吊装是本悬索桥施工最关键的工序。本次采用的组合式缆索架桥设备(简称缆索吊)设置2道承重索。每道承重索由4条φ47.5 mm钢丝绳组成,其上设置2部相互串联的缆载起重小车,由一台经改造为缩腰卷扬筒的8 t卷扬机循环牵引,牵引绳为φ21.5 mm。这样就有4部缆载起重小车承担起吊桁架单元段。每部起重小车滑轮组均为“走四”倍率,配5 t卷扬机牵引,起重索为φ17.5 mm,4个起重钩均可单独升降。在吊装单元的两榀横桁中部上弦2个与纵梁交接节点处的桥面板上,各设置4个吊装捆扎孔,共设置l6孔,供4点起吊。缆索吊架设安装同本文2.4节。当吊装单元拖运至悬挑平台并临时搁置后,降下4个起重钩,通过φ26mm千斤绳套与桁架单元段的吊点系牢。4副起吊滑车组和保险索均预拉紧,检查无误后,在指挥员的指挥下缓缓起吊。当桁架单元段吊离悬挑平台约600mm时,将钢系杆插入板面及纵桁预留孔中并用大卡头卡住,然后开动牵引卷扬机,起重小车吊着桁架单元段缓缓向中部运行。此时保险索配合放出。安装工人乘坐在桁架单元板面上随其吊运。当桁架单元段将要离开悬挑平台时解除保险索。第一个桁架单元段吊到主缆中部下方,由安装工人将主缆4根吊索锚头与钢系杆连接板连结,并旋好螺帽,调整钢系杆连接板与桁架板面的距离,然后降下吊钩,该桁架单元段由4根吊索悬挂。吊装人员解除千斤绳后乘坐预备的吊篮向索塔返回(加劲桁架吊装见图7、图8)。第二个以上架单元段吊装以第一个桁架单元段为对称中心分别向两端延伸。在吊装过程中跟踪观测主缆垂度并做好计录。根据跟踪观察,加劲桁架单元段在吊装14个之前,桥面处于下凹状态,吊装至14个之后,桥面中部慢慢向上拱起。成桥后拱度为1.07 m,基本符合起拱0.93 m的设计计算结果。23个加劲桁架单元段吊装完毕后即进行拱脚高低与桥面拱度调整。考虑高温天气主缆伸长以及主缆日久下垂,支座反力过大造成加劲桁架梁中部弯矩剧增的不利因素,在安装桁架梁两端“四氟板式橡胶支座”时采取若即若离方式安设,并以此为基准调整桥面拱度。“四氟板式橡胶支座”的规格为400 mm X 300 mm X 80 mm。安装时带有聚四氟乙烯滑板的一面朝上,涂抹一层52号硅脂,再压上一块480 mm×340 mm×3 mm不锈钢板,并与桁架端部支点预埋钢板焊牢。当加劲架热胀冷缩时,不锈钢板在聚四氟乙烯滑板上滑动。橡胶支座底用与承台梁焊接的钢筋框限位。支座安装和拱度调整完毕,再进行加劲桁架单元段间对接钢筋的调整与焊接,然后立模浇筑接头和接缝钢钎维钢筋混凝土,在钢筋混凝土养护期间安装栏杆。当钢筋混凝土强度达70% 后,随即铺筑桥面钢筋混凝土磨耗层,至此吊装全面完成,进入索夹调整。

[page]

2.6 索夹调整

由于索夹和吊索是在加劲桁架吊装前安装上去的,当加劲桁架吊装且衡载全部就位后,索夹位置将随主缆的弹性拉伸变形产生位移,加上安装时索夹测量定位之误差,造成个别吊索垂直度偏差较大。为确保桥梁运行安全可靠,必须对偏差较大的索夹进行调整。为此,用(b48 mm×3 Mm钢管搭设活动操作平台,在2O℃左右气温和无风情况下,利用线坠对每条吊索的垂直度逐一进行检查,并决定对误差大于10 mm的索夹进行调整,同时在主揽上做出记号。调整时,在待调索夹两相邻索夹之间拉一麻线,量出待调索夹面中点与麻线的距离,并做好记录和记号,然后在桥面放松吊索与系杆的连接螺栓,此时吊索连同索夹上弹。待调索夹面中点与麻线的距离缩短,该吊索及索夹所承担的荷载临时转移给两相邻索夹及吊索承担,然后放松待调索夹上的螺栓,将待调索夹移至标记处,重新旋紧索夹螺栓,再旋紧吊索与系杆的连接螺栓,吊索带着索夹往下拉,此时应认真观测,使索夹面中点与麻线之间恢复原来的距离即可,该索夹调整完毕。以此类推,调整好所有索夹。

3.小结

本悬索桥于2006年底建成通车,运行状况良好。有一定的创新点,但在设计与施工中还存在一些问题,笔者在此提出建议与改进措施。

3.1 创新点

(1)钢筋混凝土加劲桁架采用分片预制一在引道上拼装一三支脚滚排拖运一缆索承吊一调整对接一浇筑湿接头之工序工艺先进;

(2)采用测力千斤顶调校散索的松紧度,方法创新;

(3)利用应力应变原理调整索夹位置方法正确简便实用;

(4)三脚式滚排拖运大型空间结构桁架单元段,施工方法先进合理;

(5)采用贝雷片搭设悬挑式吊装平台安全可靠;

(6)采用万能杆件在索塔顶搭设缆索吊支架方法可行,具有一定的创新性。

3.2 设计存在的问题及建议

3.2.1 存在问题

(1)采用钢丝绳做主缆弹性太大,对加劲桁架整体受力不利;

(2)加劲桁架杆件偏细,可靠度不足;

(3)纵、横桁交接点钢筋难以预埋和对接;

(4)主索鞍支座与塔架支腿中心线偏离太多而使顶盖梁承受太大弯矩。

3.2.2 建议

(1)采用高强钢丝做主缆并加大主缆截面,以增强其刚度及承载能力。

(2)改钢筋混凝土加劲桁架为钢结构桁架以增强其可靠度及有利加工制作和吊装。若仍然采用钢筋混凝土加劲桁架方案,则应在增大主缆承载能力的同时适当加大桁架杆件截面尺寸,以增强桁架整体承载力和可靠度。

(3)两塔架支腿从中系梁开始相向偏斜一定角度,以使其中心线与主索鞍支点基本重合。

(4)锚洞未考虑排水问题,长期受水的浸泡会使锚索等金属构件锈蚀,影响结构的耐久眭。

3.3 施工中存在的问题及改进措施

3.3.1 存在问题

(1)加劲桁预埋钢筋位置不准,给纵、横桁拼装对接造成困难,影响拼装节点处钢筋搭接的质量;

(2)采用拽拉与保险相结合的方法架设主缆效率太低。

3.3.2 改进措施

(1)加劲桁预埋钢筋应使用专门模具,严格控制埋没位置;

(2)采用“猫道”脚手或自脱式夹钩辅助架设主缆,效率可能会更高。

[page]