1、工程加固的目的

粘贴钢板是目前在加固混凝土结构中最常用的加固方法,以工程实际为研究对象,对粘贴钢板的加固方法的应用进行研究。特别近年来随着交通量的增大和交通车辆载重的增加,大部分运行车辆的载重超过了该桥的设计承载力,加之该桥病害严重,承载力降低,故对该桥进行维修加固,延长其实用寿命、增大其整体性、提高该桥的承载力和满足安全使用的目的。

2、加固方法及加固材料的主要技术指标

2.1 加固方法

1)拱肋粘贴钢板加固采用粘贴钢板的方法对混凝土拱肋进行加固,在拱肋底面沿拱肋纵向粘贴宽20cm厚6mm的钢板,粘贴钢板时用膨胀螺栓锚固。

2)混凝土横系梁粘贴钢板加固

混凝土横系梁底面采用粘贴钢板加固,并与拱底面钢板焊接使其形成整体。从而使拱肋的横向联系得到了加强。

2.2 加固材料的主要技术指标

(1)钢板

钢板厚度为6mm,钢板采用Q345-C级可焊性好的钢材。

(2)膨胀螺栓

采用膨胀螺栓抗压强度标准值800MPa,屈服强度标准值300MPa,伸长率0.3d%(d标示螺栓的公称直径)。

(3)粘钢胶

粘贴钢板的胶结剂采用A级胶,其胶体性能要求为:抗拉强度≥30MPa,抗拉弹性模量≥3500MPa,抗弯弹性模量≥45MPa且不得呈脆性破坏,抗压强度≥65MPa,伸长率≥1.3%,钢板与混凝土的正拉黏结强度≥2.5MPa,且为混凝土内聚破坏,不挥发物含量(固体含量)≥99%。

3、粘钢加固施工工艺及施工要点

(1)在钢板上钻灌胶孔和排气孔;

(2)表面处理。

①钢板表面除锈至发光,再作粗糙处理,纹路与受力方向垂直,然后用酒精或丙酮棉纱清洗钢表面除油;

②打磨混凝土表面除去表面风化层,找平冲洗烘干。

(3)钢板密封

①配制密封胶,每次配胶量不宜超过500G,在半小时内用完,以免浪费;

②用密封胶密封钢板边缘及锚固螺栓;

③在灌胶孔和出气孔上安装灌胶嘴并用密封胶粘结,密封后约2小时,即可进行下一步施工。

(4)灌胶

①在灌胶嘴上安装塑料管以备罐满时密封;

②配制灌注胶,每次配胶量不应超过500G,在2小时内用完,冬季时间可长些;

③将胶液加入灌胶器中;

④将灌胶器出口与灌胶嘴相连,加压入灌胶器打开阀门灌胶;

⑤当出气孔有胶液流出时弯折塑料管,用钢丝捆扎,等待下一出气孔胶液流出;

⑥如钢板过长,下一出口很久没有胶液流出,可将灌注口密封后,在下一出气口继续灌注。

(5)注意事项

①粘钢灌注胶必须符合《公路桥梁加固设计规范》(JTG/T J22-2008)中各项技术指标要求,且必须出具相应的由有资质单位所作出的胶体物理力学性质检测报告;

②灌胶平均厚度为2mm;

③灌胶施工时应严格按照相应的产品施工工艺要求进行。

(6)钢板焊接要求

①施焊前应对所焊钢板进行检查,焊件是否平整,拼接是否密合,缝隙、坡口是否符合图纸及工艺要求,并应检查各种焊接设备是否良好,焊接材料是否符合工艺要求。焊剂和焊条在使用前均应烘干,焊剂中的脏物和焊丝上的油漆均应清除;

②焊接完毕,应仔细检查焊缝质量。焊缝质量应符合《钢结构设计规范》(GB 50017-2003)的相关技术要求。

(7)钢板防腐

先将裸露在外面的钢板表面除锈,再用丙酮或酒精除去油污,然后在钢板表面涂刷底漆一遍,面漆一遍。

4、加固效果评价

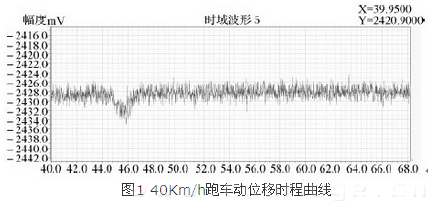

(1)通过对跑车测试信号进行分析,得出全桥一阶频率、阻尼比如表1所示。图1为40Km/h跑车动位移时程曲线图。

(2)加固后不同速度载重车辆对桥梁产生冲击时的冲击系数及最大动位移如表2所示。

表2 冲击系数(1+μ)测试结果

冲击系数实测值的分析结果:

根据《公路桥涵设计通用规范》(JTG D60-2004)规定,当结构基频1.5Hz≤f≤14Hz时,冲击系数μ=0.1767lnf-0.0157,故理论冲击系数

μ=0.1767lnf-0.0157=0.1767ln7.178-0.0157=0.333

1+μ=1.333

由表2中的数据计算得出:大桥动载试验实测冲击系数平均值为1.113。该桥实测动力冲击系数小于按《公路桥涵设计通用规范》(JTG D60-2004)计算的1.333。

5、结论

(1)坚固耐用:粘钢加固结构的强度和刚度都能满足设计的要求,完全能保证加固工程的质量。

(2)施工快速:在保证粘钢加固结构质量的前提下,在不停产、不影响使用的情况下能快速完成加固施工。加固三天后即可正常使用。

(3)简洁轻巧:与其它加固方法比较,粘钢加固结构受力明确,施工简便,现场无湿作业,清洁,不留污染物。完成加固后的结构外观基本不改变,因加固用钢板薄,结构自重增加极微,不会导致建筑物内其他构件的连锁加固。

(4)灵活多样:粘钢加固法的适应性很强,粘贴钢板的方案多样,灵活巧妙。除加固混凝土外还可粘贴型钢、加固钢结构及砌体结构等。

(5)经济合理:由于施工快,避免或减少建筑物暂停使用的时间,且加固材料少,价格低,经济效益较高。