一、概述

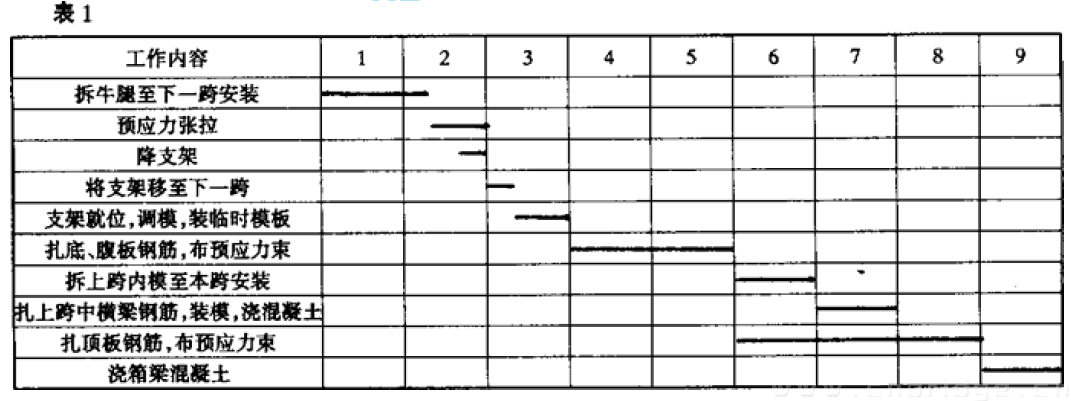

由于预应力钢筋混凝土连续箱梁具有变形小,结构刚度好,行车平顺舒适,伸缩缝少,养护简易,抗震能力强等优点,小跨度(一般在60m 以内)等截面PC 连续箱梁在大型现代化桥梁中的引桥配孔和高速公路高架桥、城市立交的建设中已有越来越多的应用,且又以逐孔浇注施工设计的技术经济指标为优。由湖南省公路桥梁建设总公司承建的南京长江第二大桥(南汊桥)南、北引桥原设计为满堂脚手架运孔施工方案.上部构造设计分别为5x48+5x48(m)十孔两联和 3 x 50+ 55+ 3 x 50(m)七孔一联两联双箱单室等截面预应力混凝土连续箱梁,设有2.8%的纵坡及2%的双向横坡,并设有平曲线及竖曲线,梁高28m,单幅箱梁顶板宽15.4~16.9m,底板宽6.2m。墩身高度10.8~22.5m。但桥下地基表层为淤泥质亚粘土,地质复杂,桥下净空高,对于软弱地基处理和较大的支撑高度,在质量保证上显然令人担忧,而且满堂脚手架损耗大,需大量劳动力,沉降难以控制,需逐孔试压,施工周期长等。经过经济、技术比较,决定使用移动支撑系统(简称MSS)进行逐孔现浇。

本桥引进挪威NRS 公司设计的下承式移动支撑系统。中交公路规划设计院根据支撑模板系统的特点对箱梁进行了修改设计。该系统在南京二桥创造了单跨支架9 天一孔的施工记录,节约了施工成本。

二、移动支撑系统简介

1.移动支撑系统的组成

移动支撑系统由主梁、鼻梁、横梁、推进台车、支撑托架、外模、内模、挂梁、平台爬梯等主要构件组成。

(1)主梁

一套移动式支架系统由两组主梁组成,分设在混凝土箱梁两翼板的下方,是支架系统的主要承载结构。单组主梁各由6 节钢箱梁组成,节与节之间以高强螺栓及钢板相连,梁高3.5m,宽1.8m,总长为60m。

(2)鼻梁

鼻梁位于主梁的前后两端,共有四组。单组长30.5m,由两节钢桥架构成。其节块之间以及其与主梁之间均为铰接,可以保证它竖向和水平转动。鼻梁和主梁拼接好后整个支架系统总长为121m。

(3)横梁

在主梁内侧,每隔一定距离就设有一道横梁,一套移动支撑共提有横梁20 片,分左右两侧对称布置。其端部与主梁以悬臂桁架形式结合,中间横梁与横梁则以梢连接。每道横梁上有四个支承点,支撑外模板,使用千斤顶可调整梁体的预拱度。

(4)门型吊架

门型吊架包括一个门型工作架及一组预应力钢棒和油压千斤顶,在浇筑混凝土时,主梁的后方部分以门吊悬挂于已浇注混凝土箱梁上。门型吊架以油压千斤顶直接支撑在已浇混凝土梁的腹板位置上。钢棒贯穿桥梁翼板的预留孔,固定并连接门吊和主梁。

(5)推进台车

推进台车是移动支撑系统滑移的关键部分,它安装在支撑托架上,并且能依靠四氟板实现核桥向位移。同时依靠自身滚动轮支撑主梁滑移。当浇注完一跨染后,支架须向下一跨移动时,先打开横梁连接,将移动支撑分为两个独立的部分。主梁落在台车上,实现横向水平滑动,直至横梁和底模能通过墩身。利用主梁移动牵引装置,使主梁在推进台车上向前缓慢前进。

(6)支撑托架(又称牛腿)

支撑托架安设在墩身两侧,共3 套。它是整个移动支撑的支撑,每一个托架主要包括两个悬臂板梁、斜撑及支撑于承台上的钢立柱。并通过预应力钢棒对拉和墩身固定。

(7)外模

外模分为底模、腹板模、翼板模。整跨外模依中心线纵向分割,并通过千斤顶和横梁相连。墩顶处底模需临时加工。

(8)内模

内模由五块模板组成,两块腹板和三块顶板,每一单元长度为3.3~5.5m,每块模板由10 根不同方向的可调撑杆支撑,使得内模施工空间宽敞。内模的拆、装都是通过内模小车过行,小车在轨道上行进。

(9)平台及爬梯

移动式支架设有非常舒适的工作平台及爬梯,可到达支架任何地方。

(10)主梁配重混凝土块

为了保证主梁在滑移过程中的稳定与平衡,在主梁外侧顶部配挂预制混凝土块以平衡内侧的横梁和模板对主梁产生的向内侧倾覆力矩。

2.主要技术参数

(1)适用桥梁跨径30~55m

桥面板最大宽度16.9m

上部结构重量25t/m

桥墩适宜高度9.2m 以上

最小平曲线半径400m

最大挠度L/400

钢材质量Q345c/Q235

支撑模板系统总重量约为733t

(2)风力参数

浇注混凝土时风速限制22m/s(10 级)

纵移时风速限制12m/s(6 级)

2.主要技术参数

(1)适用桥梁跨径30~55m

桥面板最大宽度16.9m

上部结构重量25t/m

桥墩适宜高度9.2m 以上

最小平曲线半径400m

最大挠度L/400

钢材质量Q345c/Q235

支撑模板系统总重量约为733t

(2)风力参数

浇注混凝土时风速限制22m/s(10 级)

纵移时风速限制12m/s(6 级)

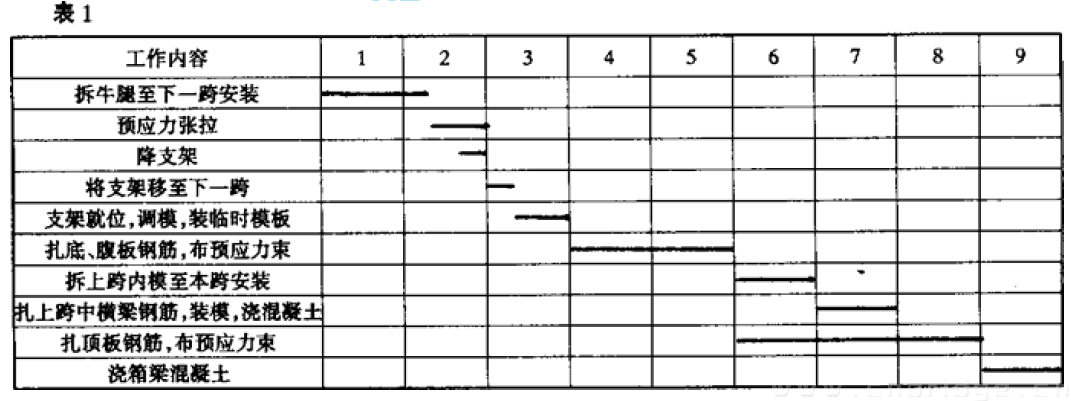

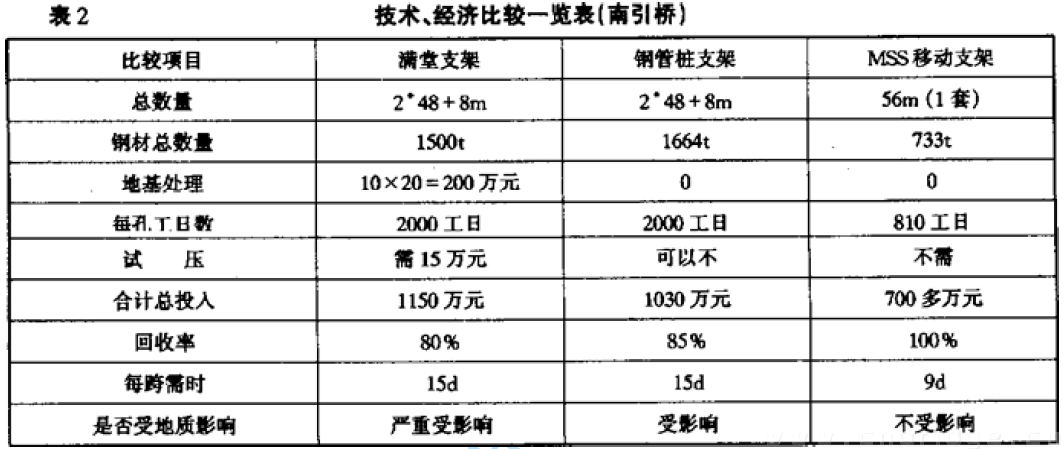

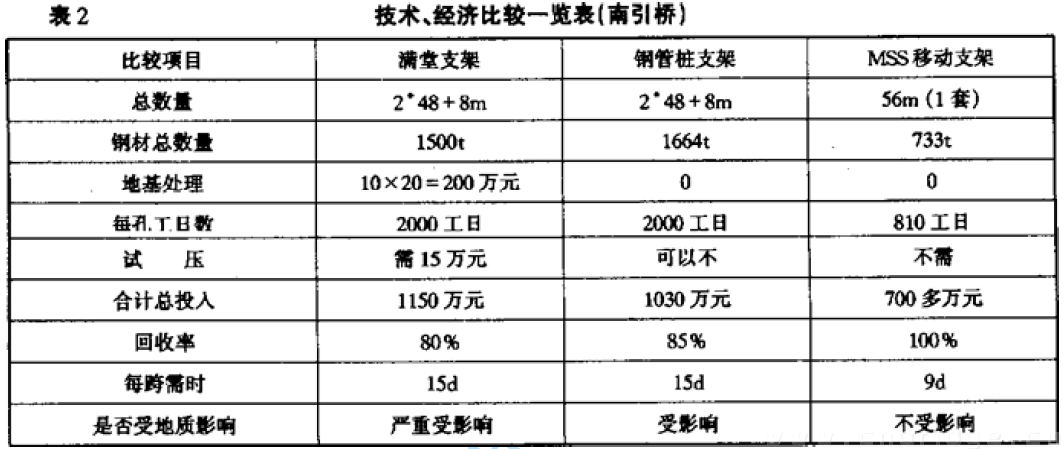

三、技术、经济分析(表2)

三、技术、经济分析(表2)

南京长江二桥处于长江中下游地区,地质复杂,地表为承载力极差的淤泥质亚粘土,对于满堂支架来说,地基处理便是个大问题,且有一跨为跨大堤施工,一为跨小河沟施工。按照原方案,为确保工期,是投入二跨满堂支架及一跨钢管桩支架,两套模板,加上地基处理,需投入1200 多万元,且劳动强度大,速度慢,需大量人工等。而一套移动支撑系统仅需700多万元,速度快,操作简便,只需少量人工,且不需进行地基处理,不受地质影响,基本上不受桥下地形限制。

四、展望

四、展望

移动支撑系统在我国台湾地区纳入营建自动化专项研究,并得到推广应用,据1997 年的统计资料,已拥有20 余台套,用于总里程170km 的桥梁中。在大陆使用,如果采用标准化设计推广之,其优越性将会充分体现出来,共产生较大的社会经济效益。