1. 概述

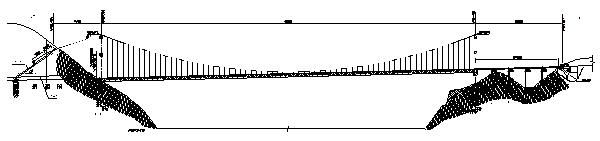

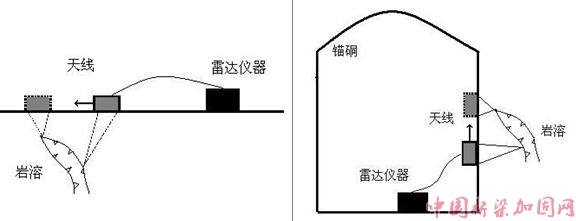

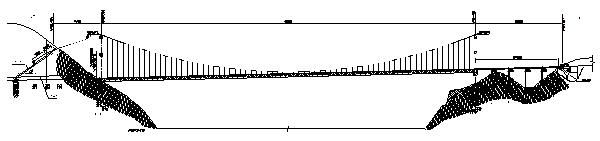

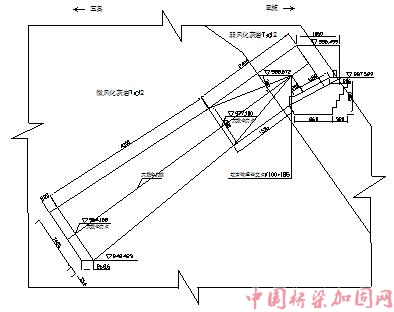

四渡河特大桥是湖北沪蓉西主干道湖北宜昌至湖北恩施段中的一座特大悬索桥,所处位置为深切峡谷,地势陡峭,坡度达80°。该桥的桥面至谷底高差(达500多米)、单向纵坡及锚碇的单根可换式锚固系统等居世界第一。桥位布置图见图1.1

图1.1 四渡河特大桥桥位布置图

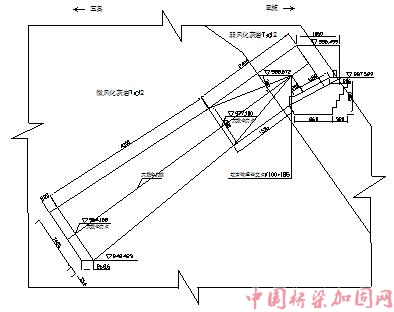

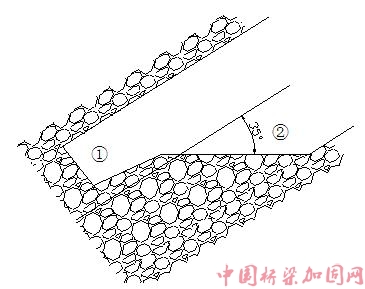

该桥宜昌岸锚碇设计为隧道式锚碇,恩施岸为重力式锚碇。在宜昌岸隧道式锚碇(见图1.2)的正下方约23米处为八字岭公路隧道,该区域地质围岩发育皆为与桥轴线呈25°竖向发育,岩层厚为30~50cm不等,裂隙较发育,为典型的岩溶地质,围岩一般为Ⅲ~Ⅳ。

图1.2

四渡河特大桥宜昌岸锚碇设鞍室、锚体及后锚室三部分。锚碇开挖最小断面为9.8×10.9m,最大开挖断面为14×14m,洞轴线水平方向倾角为35°,洞斜向长度左锚为71.14m,右锚为66.2m,锚体都为40m,锚体后面设2.2m的后锚室。整个锚碇开挖方量约为2.1m3,砼方量约为1.6万 m3。

为了增大锚塞体与围岩的锚固应力,原设计较普通隧道的洞周增设了反向齿坎,每4m一道,一个锚塞体设置10道。齿坎尺寸为350cm×87.5㎝,由于围岩裂隙发育,施工时无法确保齿坎的形成,后设计变更取消反向齿坎增设了Φ32结构锚杆。

2. 开挖支护施工

在隧道式锚碇开挖施工中采取了“短进尺、强支护、快封闭、勤观测”的基本工艺,施工工序严格遵守“安全施工、爱护围岩、内实外美、重视环境、动态施工”的原则。

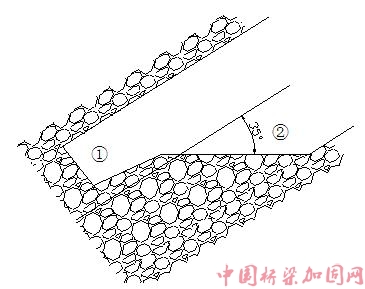

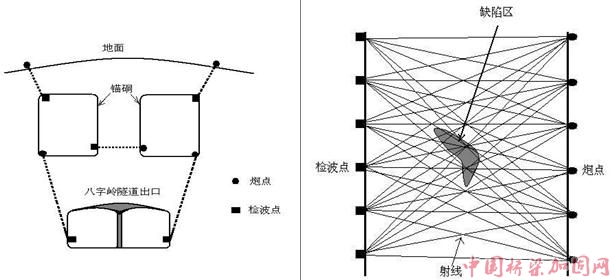

四渡河特大桥宜昌岸隧道式锚碇开挖在开始阶段分上、中、下三个台阶开挖,施工过程中,由于该锚碇正处于公路隧道的正上方且竖向距离仅约23m,考虑到开挖爆破的相互影响,惟恐对结构间围岩造成扰动,将中下台阶合并成一个台阶开挖,以减少爆破次数,并形成一个10~15长的水平工作平台。整个拱圈部分为一个上台阶,开挖过程中先对上台阶超前引进,下台阶落后4.5M跟进,开挖时采用短进尺钢拱架和锚网喷支护紧跟随的形式进行施工。工作面布置形式如图2.1所示。

图2.1锚碇开挖工作面示意图

锚碇的整个开挖均采用微台阶光面爆破开挖法,以尽量保护锚碇围岩整体结构的完好性。根据地质资料及施工过程中所积累的一些经验,结合围岩为Ⅲ~Ⅳ类围岩的实际,在施工过程中采用了如下一些参数:炮孔直径:38mm,深度1.6~1.8m,花边眼间距为30~50cm(一般采用40cm),花边眼往里40cm为周边眼,周边眼间距与花边眼相同,周边眼与花边眼呈梅花型布置,装药集中度:0.10~0.45Kg/m(根据岩层情况进行变化),起爆方式:段发电毫秒雷管;雷管连接方式:分组多头并联。

每个循环爆破后,立即进行危石及松动围石的清理,然后进行下一断面的控制测量,一为检测本次循环爆破的效果,二为下一循环的施爆布孔进行指导。在测量后,辅助风镐对个别未达到开挖尺寸的位置进行修整,以保证开挖尺寸。在保证了开挖尺寸后,即进行初喷5cm砼封闭围岩,防止围岩的进一步风化及保证施工安全。并开始间距为1.2m(横向)x1.0m(纵向)间距的Ф22钢筋锚杆的钻孔安装及I10钢拱架和Ф8钢筋网的安装,再进行复喷完成初衬施工,保证整个初衬厚度不小于15㎝。初衬后对未能及时落地的上台阶钢拱架增设两根3m长的Ф22钢筋锁脚锚杆,以作为钢架的承力点。

锚碇开挖施工过程中,对裂隙较发育、夹泥较多及溶洞断层处,采取锚杆加密加长,钢筋网增加连接钢筋的方法及时加固处理。锚杆间距最密处为0.5mx0.5m,最长增加至5m。钢筋网外增设Ф12的连接钢筋。在处理完毕后,进行观测一段时间,在连续观测几次中均无明显变化后,可视该部位为已处理安全。

由于锚碇开挖的特殊性,开挖空顶时间不能过长,且锚碇开挖出渣工程量较大,故在开挖初期采用大挖机出渣;在锚碇掘进较深后,由于倾斜坡度较大,且大挖机在洞内无自由旋转移动空间后,改为:小挖机装渣,窄轨道(轨距70cm,钢轨22Kg/m、枕木120x20x20cm)、绞车(25T,每个绞车容量为0.8m3)提升运输的方法出渣。

3. 现代科学技术的运用

由于四渡河特大桥所处区域地质为典型的岩溶地质,为了更好地将现代科学技术与工程实践有机结合,在隧道式锚碇开挖施工过程中成功地完成了国内目前规模最大,检测数据较全面的拉拔模型试验,为优化设计变更提供了数据依据;同时,也是第一次较完善地采用了物探方法,对隧道式锚碇开挖断面周围围岩进行探测,为围岩加固提供了科学依据;为了长期监测该桥的健康营运情况,对隧道式锚碇还增设了健康监测设备,该部分设备正在随施工的进展而同步进行安装。

3.1现代科学技术检测

3.1.1 1:12模型拉拔试验

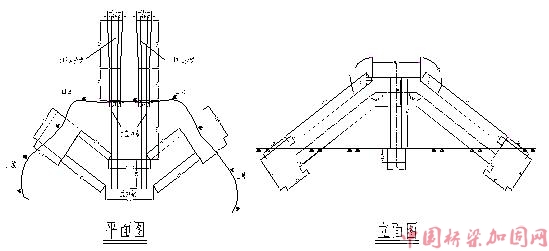

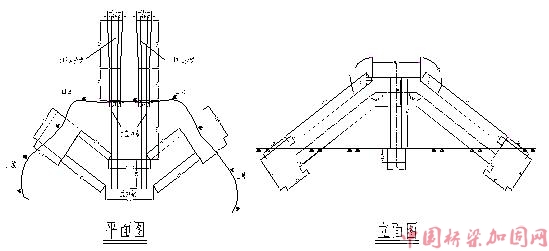

鉴于如此高载荷作用下的隧道锚碇设计及施工工作在国内外开展很少,无现成的经验可供借鉴,为了验证设计方案的可靠性并为其他类似工程提供研究资料。在实体隧道锚碇附近与其工程地质条件、岩体结构和岩性接近处进行了模型试验,依据弹性力学相似原理,按1∶12 比例制作隧道锚模型,对模型开展在不同设计载荷水平以及在不同的恒定载荷下的张拉、超张拉及流变试验。该试验先于实体锚体开挖之前已完成。该试验模型布置见图3.1。

该试验模型的反力系统由南北钢筋混凝土反力支座、支墩及反力梁等组成。反力梁设计可承受荷载不小于2400kN。试验锚碇的制作过程采用与实体隧道锚碇相同的设计标准及施工工艺。锚体建造采用与实体锚体相同等级强度的C30 级微膨胀混凝土。每个锚碇内埋设4束(每束由16 根Φ15.24mm 钢绞线组成)锚索,通过钢绞线的加载,来模拟施加实桥的张拉荷载。在分层浇筑锚碇混凝土前,采用专用P 型锚具事先将每束钢绞线按设计位置预先固定在锚洞内,最后一次性浇筑锚碇混凝土。

设计采用的实体隧道锚碇中双缆载荷为420,000kN,试验锚碇的设计荷载Pm 应为: 2916 . 67 kN, 又因为试验时的张拉荷载是同时通过8 台千斤顶来施加,因此在1 倍设计荷载作用(1Pm)下每台千斤顶出力p 为: 364. 58 kN。

为监测拉拔试验期间试验锚碇周边岩体变形及荷载变化规律,共布置了4类监测仪器:多点位移计、测缝计、应变计、锚索测力计。通过试验监测表明:

1)在2.6p 设计荷载作用下,所有监测仪器均没有观测到有岩体流变现象出现。依据相似原理,可推论实桥隧道锚碇的长期安全系数不小于2.6。

2)较短时间内,试验锚模型超载试验的承载力达7.6p,没有出现岩体及结构破坏现象。这表明短期内,隧道锚碇的极限承载能力可达到7.6p,桥梁的短期极限承载力较高。

测试也表明:尽管在短期,高承载力下整个锚碇系统没有破坏,但其周边岩体的流变变形特征明显,整个系统并不安全。根据试验的结果,同时结合实际开挖无法形成原设计的反向齿坎的情况,设计变更为现在的整个锚碇锚塞体范围内增设结构锚杆。

3.1.2 物探检测

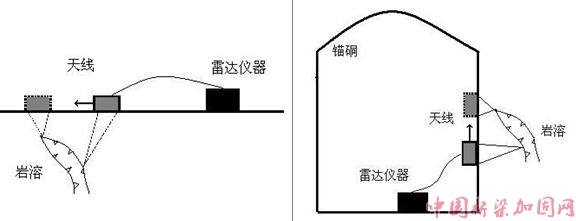

在锚塞体开挖过施工程中,由于所揭露的围岩裂隙较发育,小溶洞较集中等不良地质情况,为了进一步掌握锚体的围岩情况,以确保围岩与锚体的锚固应力。在锚体开挖完成后,对锚体进行了地质雷达探测,并辅以地震CT及地震面波检测。通过地质物探检测,以查明锚洞洞周5~10m范围内有无较大溶洞、夹层、裂隙等地质缺陷及其分布位置,并对锚洞周岩岩体结构完整性作出评价,为后续施工提供了科学依据。

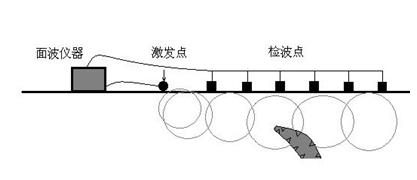

地质雷达外业使用美国地球物理公司SIR—2型彩色显示地质雷达仪采集数据,专用软件处理数据,具有工作效率高,分辨率高,现场实时处理效果好等多种优点。洞内以100MHz天线逐测线连续扫描, 窗口长度250ns,多次迭加技术;地面以低频组合天线迭加点测。地质雷达现场工作示意如图3.2、图3.3。

图3.2 锚洞底板地质雷达工作示意图 图3.3 锚洞侧壁和拱顶地质雷达工作示意图

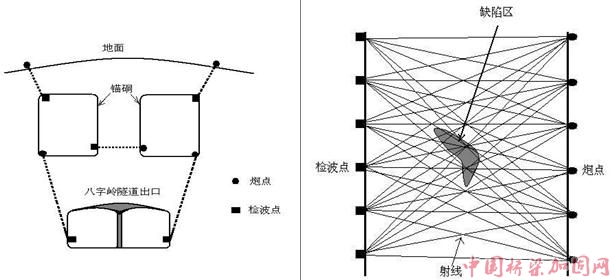

地震CT采用地震纵波直达波透射技术,直达波路径为左锚洞—右锚洞 2 对(其一为试验对),锚洞—地表1对,锚洞洞口段1对。仪器设备:美国NZ24型浅层地震仪采集数据,具有分辨率高、浮点增益、噪声实时监控、现场实时分析及数据处理等先进功能和良好工作性能。重庆地质仪器厂38Hz检波器拾震,炸药爆炸激震。地震CT透射探测工作示意如图3.4、图3.5。

图3.4 地震CT现场布置断面示意图 图3.5 地震CT炮点和检波点布置平面示意图

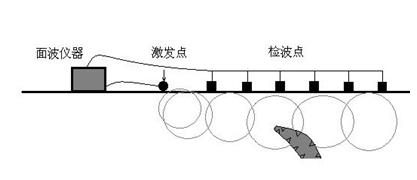

地震面波采用瞬态面波勘探,目的是对地质雷达异常区进行验证和提供波速量化,反演异常区面波值。仪器设备:北京华水物探研究所SWS系列面波仪,面波专用低频检波器。工作道数12道,道间距2m,记录长度250ms,采样间隔125μs,偏移距6~10m,重锤锤击激震。FKSWSA软件处理数据。

地震面波探测工作示意如图3.6。

图3.6 地震面波工作示意图

通过对三种物探方法探测的情况统计表明:左右锚洞围岩均普遍存在1~3m厚的松弛圈,松弛程度由表及里渐弱。

左锚洞围岩为连续的层状结构岩体,整体完整性好,岩体稳定。部分层段裂隙发育并被溶蚀改造充填泥质夹层,呈现层状碎裂结构特征;局部岩层中发育溶孔、小型溶洞。但上述缺陷对围岩整体稳定性影响不大,裂隙溶隙夹泥、溶孔溶洞等缺陷多分布在锚体后段以及后锚室围岩中,相应对锚体的抗拔安全影响较小。

右锚洞围岩总体为连续的层状结构岩体,岩体稳定,整体结构完整性较好。但其中局部岩体发育裂隙并溶蚀充填夹泥,属层状碎裂结构岩层,溶孔、小型溶洞集中组合发育的岩段属局部结构缺陷岩体。局部地质缺陷对围岩整体稳定性影响不大,但锚体中~后段围岩中分布较多的裂隙溶隙夹泥、溶孔溶洞等缺陷,对锚体的抗拔稳定不利,需进行必要的加固处理。

因此,根据三种物探检测的结果,对岩层较破碎、裂隙较发育及溶洞发育的位置进行了结构锚杆的加密加长处理。同时在进行围岩压浆时,在这些位置压浆孔间距也相应减小。

3.1.3桥梁健康监测

由于悬索桥为一种新兴的桥梁,其设计及施工技术都有待完善及创新。四渡河悬索桥为深切峡谷桥,其设计及施工技术更有待完善及论证。给予此原因四渡河悬索桥增设了健康监测。对四渡河桥隧道锚健康监测采用多点位移计及压力盒。

对隧道锚散索鞍,健康监测主要在散索鞍底面埋设2个压力盒及布设一个多点位移计。压力盒底座为一个斜面,斜面与散索鞍底面平行,确保散索鞍压力能垂直作用在压力盒上。多点位移计为倾斜,倾斜角度为62°,与散索鞍底面垂直,多点位移计植入岩层20m。通过监测散索鞍的受力情况及散索鞍与岩层的相对位移来监测桥梁的健康情况。

对隧道锚锚塞体,在每个锚塞体后锚室埋设一个多点位移计,多点位移计植入岩层20m,倾斜角度为35°,与洞轴线平行。锚塞体选定9束预应力束埋设测力计,15-37型预应力束8根,15-19型预应力束1根。通过监测预应力应力及锚塞体与后锚室岩层的相对位移来监测桥梁的健康情况。

此外,还在两个锚塞体的中间位置埋设一个多点位移计,多点位移计与洞轴线平行,从后锚室横洞往上植入岩层45m,往下植入岩层20m。用于监测桥梁在运营阶段岩层的相对位移。

3.2 现代科学技术成果的运用

结合拉拔试验及物探成果,为了增强围岩整体性,对围岩采取了增设结构锚杆和围岩注浆等加固办法。

3.2.1 结构锚杆

由于围岩裂隙较发育,原设计的反向齿坎无法形成,同时根据模型试验锚的结果,为了增加围岩与锚塞体的锚固应力,将原设计的反向齿坎变更为用Φ32结构锚杆。

结构锚杆的间距根据围岩物探检测结果,在围岩裂隙较发育的位置为80cm×80cm, 锚杆长为750cm,锚杆伸入锚塞体50cm;在一般位置为120cm×120cm,锚杆长为450cm,锚杆伸入锚塞体50cm。

结构锚杆在锚碇主体开挖完成后进行安装,在锚塞体位置搭设满堂钢管脚手架,采用潜孔钻成孔,孔径为100mm。成批进行锚杆安装,两环一批。锚杆两米设置一个对中装置,确保结构锚杆居中。孔口采用砂浆封堵,砂浆配比为1:1,封堵段长度为30cm,砂浆封堵段前端采用圆形钢板及棉纱封堵。封堵孔口时预埋两根塑料管,一根为压浆管,一根为出气管,压浆管伸入孔底,距孔底20cm ,出气管长45cm,外露5~10cm。

锚杆压浆采用C30砂浆,水灰比为0.4,掺加水泥用量10%的膨胀剂及0.8%的减水剂,压力控制在1MPa。压浆时,先压至出气孔出浆,然后将出气孔封堵,再继续压浆,至压力达到1MPa。由于该隧道式锚碇的围岩走向为竖向,在进行锚杆注浆时,出现了孔间串浆的现象。在出现串浆后,则停止该孔的注浆,并将该孔的注浆管封堵,先进行串浆孔的注浆,在串浆孔注浆压力达到1MPa时,在回头对前一孔进行注浆至压力达到1MPa。

3.2.2 围岩注浆加固

由于锚碇围岩裂隙较发育,且在开挖爆破中,爆破对围岩存在一定的影响。为了增加围岩的整体性,在结构锚杆安装完毕后,对整个围岩进行了注浆加固。

围岩注浆孔为50mm,在结构锚杆4.5m的区域,间距为240cm×240cm,孔深为5m;在结构锚杆7.5m的区域,间距为200cm×200cm,孔深为8m。

围岩注浆采用4分镀锌管,镀锌管伸入孔底,距孔底20cm,孔口采用砂浆封堵,封堵长度为50cm。围岩注浆浆液水灰比为1:1,掺加水泥用量5%的水玻璃,注浆压力控制在2~2.5MPa。注浆在压力达到2.5MPa时,停止注浆,稳定10分钟,10分钟后如压力无变化则停止该孔的注浆,如压力有下降则继续该孔的注浆,至再次达到2.5MPa。

围岩注浆采用进浆量及压力双控。在1:1的浆液进浆量达到0.18m时,如压力还未达到2MPa以上,则改注水灰比为0.7的浆液,如进浆量还是过大,则改压水灰比为0.5的浆液。

4结束语

目前,对于隧道式锚碇的设计及施工在国内尚未有一套成型的方案,在施工过程中我们在设计及施工技术上运用现代科学试验及检测技术,对原有施工技术进行了完善,为隧道式锚碇的施工方案的趋成熟提供了科学依据。但还有待提高及完善之处。

参考文献:

(1)《公路工程地质勘察规范》(JTJ064—98)

(2)《公路隧道设计规范》(JTG D70—2004)

(3)《工程地球物理勘察规程》(TB10013—2002)(铁道部)

(4)《浅层地震勘探规范》(DZ/T0170—1997)(国土资源部)

(5)《电阻率测深法技术规程》(DZ/T0072—93)(国土资源部)

(6)《电阻率剖面法技术规程》(DZ/T0073—93)(国土资源部)

(7)《隧道工程施工要点集》 (关宝树 编 人民交通出版社)